GFK ist nicht gleich GFK

Vor allem der Fahrzeugbau setzt schon lange auf glasfaserverstärkten Kunststoff. Doch auch der Maschinenbau und andere Industrien sehen immer mehr Potenzial, denn der Werkstoff hat viele Vorteile zu herkömmlichen Werkstoffen. Belastbarkeit und Formbarkeit stehen mit an erster Stelle der Fähigkeiten. Außerdem punktet GFK mit einem sehr guten Gewichts-Festigkeits-Verhältnis. Das spielt eine besonders große Rolle, wenn der Werkstoff zur Herstellung von Bauteilen hergenommen wird. Die Unterschiede von GFK haben ihren Ursprung schon vor dem Herstellungsprozess bei der Zusammensetzung des Materials und ziehen sich bis zum fertigen Endprodukt.

Wir haben für Sie zusammengefasst, wie sich die Zusammensetzung von GFK unterscheiden kann. Zudem zeigen wir Ihnen, in welchen Formen GFK vorkommt und welche Unterschiede es beim Herstellungsprozess gibt.

Die Zusammensetzung bestimmt die Eigenschaften

Unter den Werkstoffen sticht GFK besonders hervor, da das Material leicht, aber sehr robust ist. Das liegt an dem speziellen Verbund von Glasfasern und einer Kunststoffmatrix. Die Matrix gibt dem Faserverbundwerkstoff sein Aussehen, dabei sind sowohl der Farbe als auch der Oberflächenstruktur wenig Grenzen gesetzt. In mechanischer Hinsicht muss die Matrix die verstärkenden Fasern in ihrer Position halten und Spannungen zwischen ihnen übertragen und verteilen. In Bezug auf die Langlebigkeit hat sie die Aufgabe, die Fasern vor äußeren mechanischen und chemischen Einflüssen zu schützen. Wichtig ist hier auch die Schlichte auf der Glasfaser. Diese muss mit dem Matrixharz kompatibel sein, damit eine Faser-Matrix Anbindung gewährleistet ist.

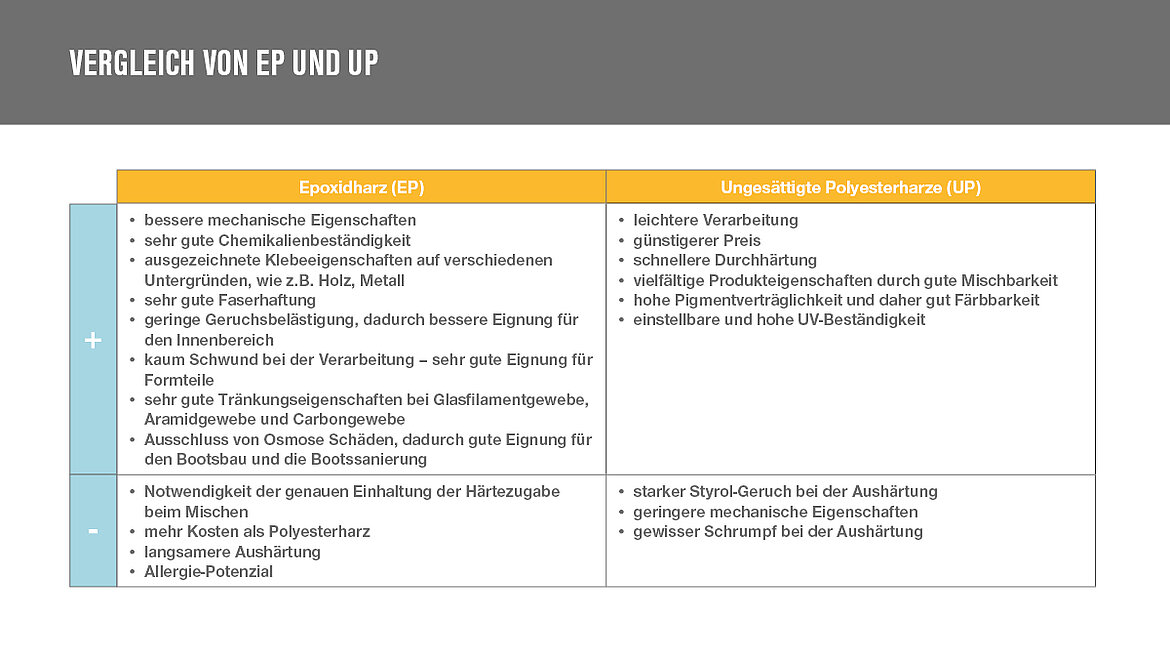

Bei der Zusammensetzung der Ausgangsstoffe von GFK wird meist ungesättigtes Polyesterharz oder Epoxidharz als Matrix verwendet. Die Frage, ob Polyesterharz oder Epoxidharz lässt sich am einfachsten beantworten, indem man die Vor- und Nachteile von Polyesterharz und Epoxidharz einander gegenüberstellt.

Ungesättigte Polyesterharze (UP)

Polyesterharz lässt sich gut mit Glasfasermatten verarbeiten. Der Hauptgrund, warum Glasfasertextilien und Polyesterharze so gut zusammenpassen liegt in der guten Tränkung und der guten Faseranbindung. Zudem ist Polyesterharz günstiger als Epoxidharz und lässt sich einfacher handhaben und generell leichter verarbeiten. Ungesättigt bedeutet, dass lange, unvernetzte Polyester-Ketten weiterhin reaktionsfreudig sind, da sie ungenutzte Doppelbindungen haben. Bringt man diese dann beispielsweise mit dem ebenfalls ungesättigten Styrol zur Reaktion, bewirkt das eine Vernetzung der Ketten. Diese Vernetzungsreaktion nennt man Härtung. Die Härtermengen sind Prozess-abhängig und werden vom Hersteller in aufwendigen Versuchen eruiert. Je nach Auswahl der Ausgangsstoffe und den Mischungsverhältnissen, sind bei UP-Harz variable Vernetzungsgrade, also unterschiedlich harte Endprodukte möglich.

Jedoch ist dabei Vorsicht geboten: Die Vernetzungsreaktion ist stark von der Rezeptur und dem Prozess abhängig und Fehler können hier zu ungenügenden Materialeigenschaften führen. Zudem bildet sich bei der Aushärtung ein für UP-Harze charakteristischer Geruch. Das liegt daran, dass bei der Aushärtung das im Polyesterharz enthaltene Styrol zum Teil verdampft und zum anderen ein geringer Reststyrolanteil im Endprodukt zurückbleibt. Die Geruchsschwelle von Styrol liegt im ppm Bereich. Außerdem besitzt Polyesterharz im Verbund mit Verstärkungsfasern geringer ausgeprägte mechanische Eigenschaften als Epoxidharz.

Epoxidharze (EP)

Epoxidharze können dadurch punkten, dass sie im Verbund mit Verstärkungsfasern stärker ausgeprägte mechanische Eigenschaften haben. Das liegt vor allem daran, dass Epoxidharz ausgezeichnete Klebeeigenschaften besitzt, die sich auch durch eine starke Faserhaftung zeigen. Außerdem schrumpft Epoxidharz bei der Aushärtung weniger als Polyesterharz, was insbesondere beim Werkzeug- und Formenbau von Vorteil ist. Auch für die Verwendung im Indoorbereich ist Epoxidharz sehr beliebt, da es in der Regel geruchlos ist. Nicht nur im Trockenen, auch im Wasser macht Epoxidharz einen guten Job. Epoxidharz besitzt eine hohe Hydrolyse Beständigkeit. Diese hilft dem EP-Harz auch im Wasser seine Struktur zu behalten. Deswegen eignet sich Epoxidharz auch perfekt für GFK-Teile, die Wasser ausgesetzt sind.

Aber auch Epoxidharz ist nicht perfekt und bringt einige Nachteile mit sich. Es muss beim Anmischen das genaue Epoxidharz-Epoxidhärter-Verhältnis eingehalten werden. Denn eine übermäßige Härtezugabe führt zur Versprödung des Bauteiles, während eine zu geringe Härtezugabe eine Durchhärtung behindert. Zusätzlich lässt sich Epoxidharz nur eingeschränkt mit Glasfasermatten verarbeiten. Denn der Binder in Glasfasermatten schwächt die Matrix und bei hoher Binderkonzentration leidet dann die Mechanik darunter. Es wird daher empfohlen, dass man Epoxidharz mit Glasfilamentgeweben, Glasfasergelegen oder Carbongeweben verarbeitet.

Unterschiede im Glasfaserverbund

Nicht nur die Matrix spielt bei der Zusammensetzung eine wichtige Rolle, auch die Wahl der Fasern ist ausschlaggebend für das Endprodukt und seine Eigenschaften. Die Fasern geben dem Faserverbundwerkstoff die notwendige Festigkeit. Neben der Zugfestigkeit kann, falls der Werkstoff auf Druck beansprucht wird, auch die Biegefestigkeit eine Rolle spielen. Da die Fasern je nach Beanspruchung ausgerichtet und in ihrer Dichte, also der Anzahl pro Fläche, angepasst werden können, entstehen mithilfe entsprechender Herstellungsverfahren maßgeschneiderte Bauteile. Es gibt verschiedene textile Formen, die im Glasfaserverbund unterschieden werden: Vliese, Matten, Gewebe und Gelege.

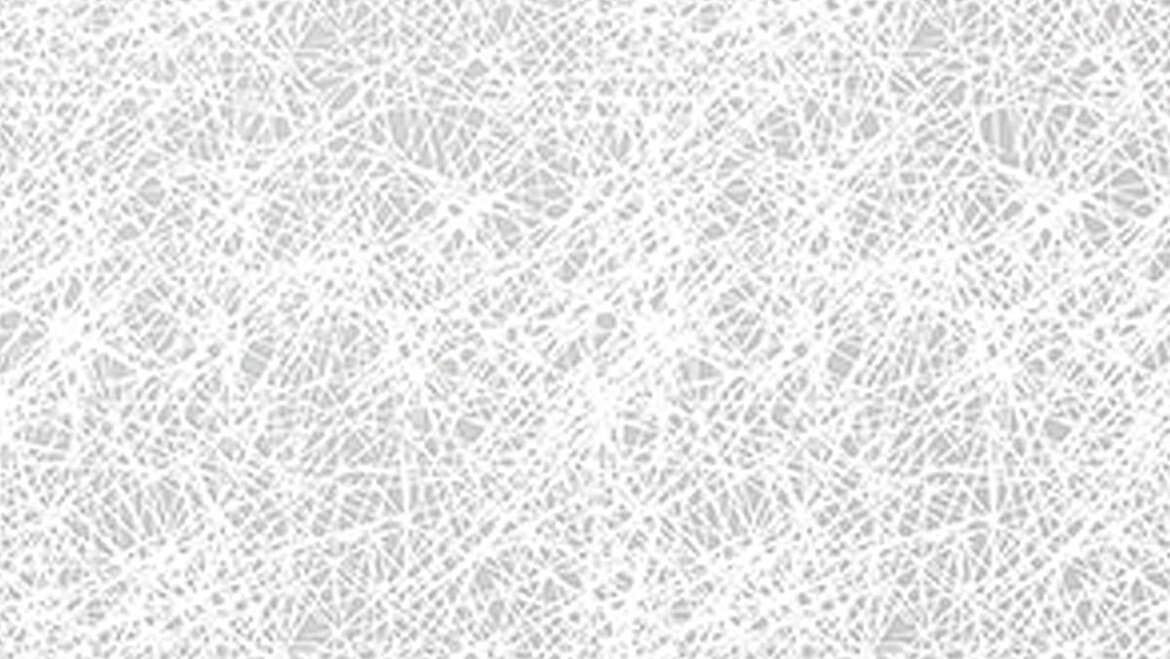

Vliese

Bei Vliesen handelt es sich um feine, kurze Glasfasern, die beispielsweise aus einer Emulsion abgeschieden und zu dünnen Flächenwaren verfestigt werden.

- kurze, wirr gelegte Glasfilamente

- sehr leicht – z.B. 20g/m2

- Vergleichbarkeit mit Papier

- optische Verbesserung der Oberfläche

Matten

Matten bestehen aus geschnittenen Glasfasern, die ca. 5 cm lang sind, oder endlose Glasfäden, die regellos geschichtet und durch einen Binder verklebt sind. Von Matten wird gesprochen, wenn die Glasfasern bereits vor dem Herstellungsprozess von GFK als Rollenware in Form gebracht wurden.

- Verschiedene Grammaturen (Flächengewicht): 200 - 500 g/m2

- Regellos geschichtete Glasfasern, mit Binder verstärkt:

- "Schnittglasmatte" oder "Häckselmatte": Standard

- "endlose" Fasern: bessere mechanische Eigenschaften, aber sehr viel teurer

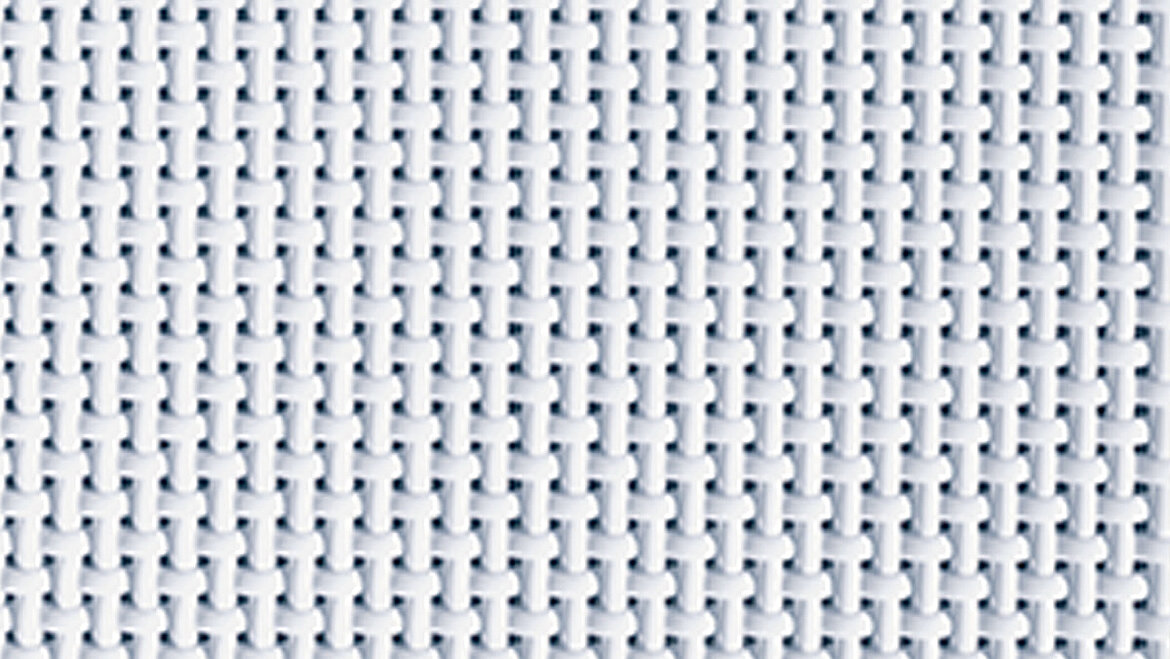

Gewebe

Glasfaserrovings oder -garne, die zu Flächenwaren mit unterschiedlichen Webmustern verbunden sind, werden als Gewebe bezeichnet. Beim Gewebe sind die Stränge nicht miteinander verklebt. Ein „Roving“ ist ein Bündel von Fasern, die nicht miteinander verbunden, sondern nur lose nebeneinander liegend sind.

- Verschiedene Grammaturen (Flächengewicht): 200 - 1000 g/m2

- Als Garn- oder Rovinggewebe

Gelege

Bei einem Gelege liegen die Glasfaserstränge parallel und gestreckt in ein oder mehreren Lagen. An Kreuzungspunkten werden die Lagen durch zusätzliche Fäden, meist aus Polyester fixiert.

- Verschiedene Grammaturen (Flächengewicht): 100 - 1000 g/m2

- Multiaxiale Anordnung, also Fasern in Längs- und Querrichtung und auch schräg dazu in beide Diagonalrichtungen (0°, 90°, 45°)

Unterschiedliche Formen fordern unterschiedliche Herstellungsprozesse

GFK gibt es in den verschiedensten Anwendungsbereichen von Fahrzeugindustrie bis Bauindustrie. Ob kleinste Kabel oder ganze Flugzeugteile – GFK kann sehr unterschiedliche Formen annehmen. Grundsätzlich lassen sich glasfaserverstärkte Kunststoffe in drei Gruppen einteilen, in denen sie fertig oder zur Weiterverarbeitung produziert werden: Formteile, Platten oder Rollen. Abhängig von der Form und Verwendung des Bauteils kann man zwischen verschiedenen Herstellungsverfahren unterscheiden, welche spezialisiert darauf sind GFK entweder als individuelles Formteil, Platte oder Rolle anzufertigen. Es werden vier verschiedene Herstellungsverfahren differenziert.

Sheet Molding Compound (SMC)

Sheet Molding Compound, auch SMC genannt, bezeichnet teigartige Pressmassen aus duroplastischen Reaktionsharzen und Glasfasern zur Herstellung von Faser-Kunststoff-Verbunden. In der SMC Masse liegen die nötigen Komponenten komplett vorgemischt für die Verarbeitung vor. In der Regel werden Polyester- oder Vinylesterharze verwendet. Die Verstärkungsfasern liegen in Matten- oder Gewebeform vor.

Anwendungen SMC

SMC dient der Herstellung von Karosserieteilen für Pkw, Sportgeräte, Elektroindustrie, Sanitärindustrie und in der Luft- und Raumfahrtindustrie. Beim Pressen können bereits Befestigungselemente in die Pressform eingelegt werden. Dies macht SMC besonders wirtschaftlich. Die Füllstoffe dienen zur Gewichts- und Kostenreduktion.

Bulk Molding Compound (BMC)

Bulk Molding Compound, kurz BMC, ist ein Faser-Matrix-Halbzeug, welches aus Kurz- und Langfasern besteht. Genauer besteht es meistens aus Kurz-Glasfasern und einem Polyesterharz. BMC liegt als teigige, formlose Masse vor und wird in Beuteln oder anderen Gebinden geliefert. Die Verarbeitung findet im Heißpressverfahren statt. Dabei wird die BMC Masse zentral in ein beheiztes, geteiltes Werkzeug eingelegt. Durch das Schließen des Werkzeugs verteilt sich das BMC und formt das gewünschte Produkt. Durch die kurzen Faserlängen können beim Pressen auch dünne Rippen und Wanddicken gefüllt werden. Bei entsprechend kleinen Faserlängen kann BMC auch im Spritzgussverfahren verarbeitet werden.

Anwendungen BMC

BMC findet vor allem im Elektrobereich Anwendung. Es wird zu Schalterteilen für Nieder- und Mittelspannungsgeräte verarbeitet, da dort die Anforderungen bezüglich der Schaltleistung und Flammbeständigkeit hoch sind. Im Automobilbereich wird BMC größtenteils für Scheinwerferreflektoren und Vergasergehäuse verwendet.

Kontinuierliches Herstellungsverfahren

Das kontinuierliche Herstellungsverfahren ist ein Produktionsverfahren, das eine besonders hohe Qualität gewährleistet. Spezialisiert auf diesen Prozess ist LAMILUX Composites. Auf mehr als hundert Meter langen Flachbahnanlagen werden GFK Rollen hergestellt. Aufgrund des hohen Automationsgrades, der eine jederzeit reproduzierbare Herstellung der verschiedenen Materialvarianten garantiert, sind die Anlagen die Modernsten ihrer Art in Europa. Während des gesamten Produktionsprozesses werden die Fertigungsstandards durch ein lückenloses Qualitätsmanagement abgesichert. Neben der prozessbegleitenden Überwachung gehören hierzu auch intensive labortechnische Rohstoffeingangs- und Werkstoffendkontrollen.

Handlaminieren

Handlaminieren ist eine Möglichkeit komplexe Bauteile aus faserverstärktem Kunststoff herzustellen. Dabei geht die Größe bis hin zu Segelflugzeugen oder Sportbooten. Für diesen Herstellungsprozess werden eine Negativform des herzustellenden Bauteils, das gewünschte Fasergewebe, zum Beispiel Glasfasermatten, und die Matrix, zum Beispiel Epoxidharz, benötigt. Die beiden Materialien werden dann abwechselnd per Hand in der Form verteilt. Bei der Herstellung muss unbedingt darauf geachtet werden, dass die beiden Komponenten gut durchmischt und die Fasern ohne Lufteinschlüsse mit der Matrix getränkt sind. Danach muss das Bauteil entweder kalt an der Luft oder heiß in einem Härteofen aushärten. Das heiße Aushärten erzeugt höhere Festigkeiten und beschleunigt den Aushärtungsprozess.

Noch mehr Informationen über glasfaserverstärkte Kunststoffe, wie sich der Werkstoff im Vergleich mit anderen Materialien schlägt und in welchen Bereichen GFK Anwendung findet, können Sie in unserem kostenlosen White Paper nachlesen: