Wie repariere ich Schäden an GFK-Platten?

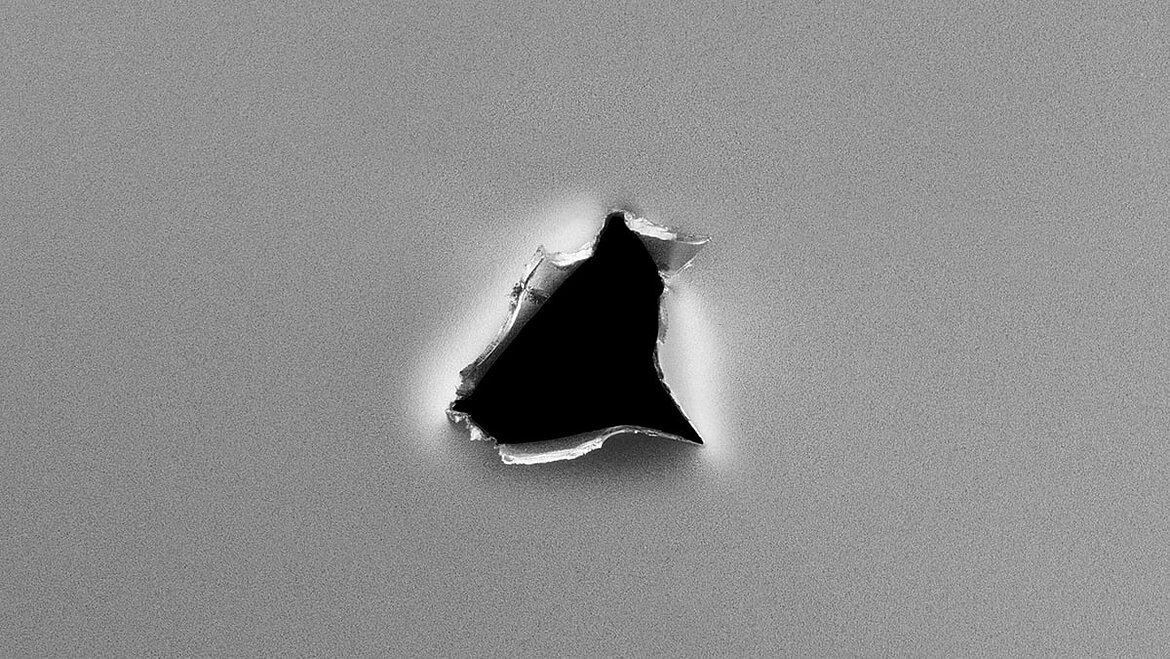

Glasfaserverstärkte Kunststoffe sind sehr widerstandsfähig, dennoch sind Beschädigungen bei übermäßiger Beanspruchung oder im Falle eines Unfalles nicht auszuschließen. Ist noch keine Zerstörung der Sandwichstruktur nachzuweisen, lässt sich GFK gut reparieren. Erfahren Sie in diesem Whitepaper wie!

- Was sind GFK-Platten?

- Was sind die Vorteile von GFK-Platten?

- Wie repariert man GFK-Platten?